Китай завод корпусов

Завод корпусов – это, казалось бы, простая вещь. Но когда дело касается производства корпусов для насосов, компрессоров, воздуходувок… тут сразу все становится сложнее. Часто слышишь, что китайские заводы корпусов – это золотая жила дешевых деталей. Это, конечно, не совсем так. Конечно, цены могут быть привлекательными, но качество – вопрос, требующий пристального внимания. Не хочу показаться пессимистом, но в этой сфере много подводных камней. И опыт, который я накопил за последние годы, подтверждает это.

Поиск надежного поставщика: с чего начать?

Первый шаг – это, безусловно, поиск завода корпусов, который действительно способен обеспечить нужное качество. Пройтись по каталогам – это одно, а реальное общение с производителем – совсем другое. Недостаточно просто увидеть красивые картинки и низкие цены. Нужно понимать, как завод организован, какие у них процессы, какие материалы используют. Я бы рекомендовал сразу задавать много вопросов: о сертификатах, о опыте работы с подобными задачами, о возможностях контроля качества на всех этапах производства. Часто на словах все звучит прекрасно, но реальность может сильно отличаться. Помню, однажды мы заказывали корпус для центробежной воздуходувки, и на этапе производства обнаружили несоответствие чертежам. Тогда возникла целая проблема – выяснение причин, переделка, задержки. Это стоило нам немало времени и денег.

Важным моментом является проверка производственных мощностей. Фотографии и видео, конечно, дают представление, но лучше всего – это физически посетить завод. Оценить оборудование, посмотреть на рабочих, оценить систему контроля качества. Мы несколько раз сталкивались с ситуацией, когда завод хвастался современным оборудованием, но на деле оно было устаревшим и не соответствовало заявленным характеристикам. Поэтому не стоит полагаться только на слова, нужно видеть своими глазами.

Контроль качества: критически важный этап

Контроль качества – это не просто формальность, это необходимость. Нужно понимать, какие параметры критичны для вашего изделия, и какие методы контроля используются на заводе. Нельзя полагаться только на визуальный осмотр. Необходимы испытания, которые подтверждают соответствие корпуса требованиям. Если возможно, заказывайте независимую экспертизу.

Мы однажды столкнулись с проблемой, когда корпус, прошедший все 'их' испытания, оказался недостаточно прочным. При дальнейшей эксплуатации он треснул, что повлекло за собой серьезные последствия. В итоге пришлось нести дополнительные затраты на ремонт и замену. Это пример того, как важно не пренебрегать контролем качества.

Материалы: выбор правильного материала – залог долговечности

Выбор материала корпуса – это тоже очень важный вопрос. Он должен соответствовать условиям эксплуатации – температуре, давлению, агрессивным средам. Не всегда самый дешевый материал – это самый лучший вариант. Иногда стоит переплатить за более качественный и долговечный материал.

Например, для корпусов, работающих в агрессивных средах, лучше использовать специальные сплавы или полимерные материалы. Для корпусов, работающих при высоких температурах, необходимо использовать материалы с высокой термостойкостью. Мы неоднократно сталкивались с ситуацией, когда использовался не тот материал, и корпус быстро выходил из строя. Это приводило к простою оборудования и финансовым потерям.

Примеры материалов и их применение

Сталь – самый распространенный материал для изготовления корпусов. Она обладает высокой прочностью и долговечностью. Однако, она подвержена коррозии. Поэтому часто используется оцинкованная сталь или сталь с покрытием.

Алюминий – легкий и коррозионностойкий материал. Он подходит для изготовления корпусов, работающих в условиях повышенной влажности. Однако, он менее прочный, чем сталь.

Полимеры – легкие, коррозионностойкие и устойчивые к агрессивным средам. Они используются для изготовления корпусов, работающих в сложных условиях. Однако, они менее прочные, чем металлы.

Реальные кейсы: что мы успели сделать, а что нет

Мы сотрудничали с несколькими заводами корпусов в Китае. Были как успешные проекты, так и неудачные. Например, мы заключили договор с одним заводом на производство серии корпусов для насосов. Завод оказался достаточно ответственным и обеспечил хорошее качество. В итоге мы смогли успешно запустить производство и получить прибыль.

Но были и случаи, когда сотрудничество с заводами корпусов приводило к проблемам. Однажды мы заказывали корпус для компрессора, и завод не смог уложиться в сроки. Это привело к задержке запуска компрессора и финансовым потерям. В итоге нам пришлось искать другого поставщика.

Один из самых сложных случаев связан с производством корпуса для воздуходувки. Завод использовал некачественную сталь, из-за чего корпус быстро выходил из строя. Пришлось возвращать корпус, переделывать его и нести дополнительные затраты.

Будущее производства корпусов: что нас ждет?

Производство корпусов, как и все производство, идет по пути автоматизации и роботизации. Все больше заводов внедряют современные технологии, такие как 3D-печать, для изготовления прототипов и сложных деталей. Также, все больше заводов используют системы автоматического контроля качества. Это позволяет повысить качество продукции и снизить затраты.

На мой взгляд, в будущем будут все более востребованы заводы корпусов, которые предлагают не только низкие цены, но и высокое качество продукции. Заводы, которые готовы инвестировать в современные технологии и обеспечивать высокий уровень сервиса. Заводы, которые понимают потребности клиентов и способны предложить индивидуальные решения.

ООО Шаньдун Хуэйбайчуань Механическое Производство (https://www.hbcblower.ru) – это один из тех заводов, которые, на мой взгляд, обладают потенциалом для развития. Они имеют большой опыт работы в области машиностроения, современные производственные мощности и строгую систему контроля качества. Их продукция соответствует или превосходит соответствующие национальные технические стандарты. Вполне вероятно, что с ними можно сотрудничать.

Важные выводы

Итак, прежде чем заказывать корпусы на заводе, необходимо:* Тщательно выбрать поставщика.* Оценить производственные мощности.* Провести контроль качества.* Выбрать правильный материал.* Заранее спланировать логистику и сроки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

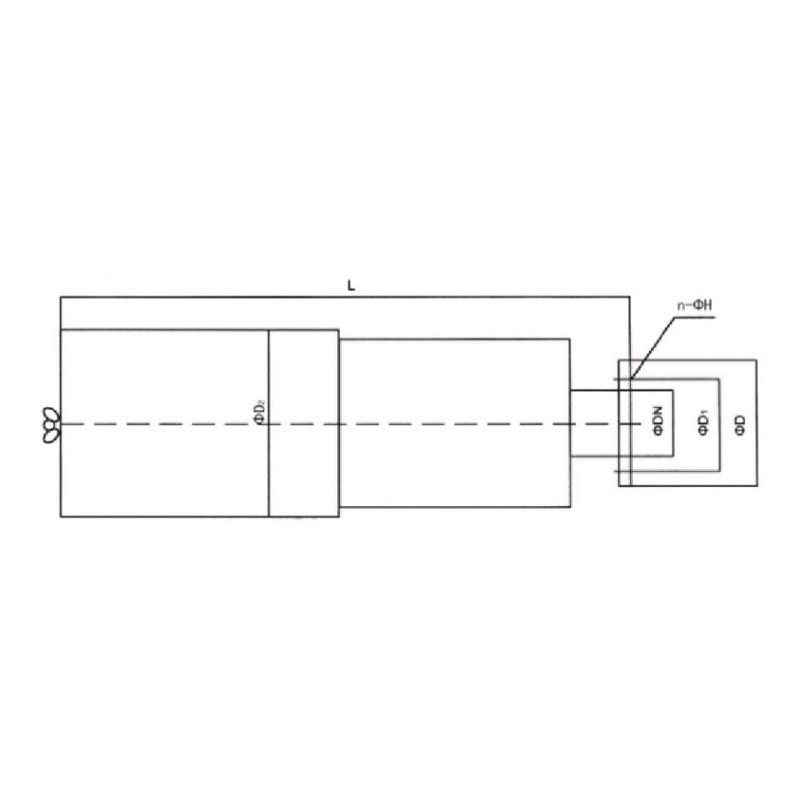

Воздуходувка Рутса с тремя рабочими колесами HBCSR-225

Воздуходувка Рутса с тремя рабочими колесами HBCSR-225 -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300 -

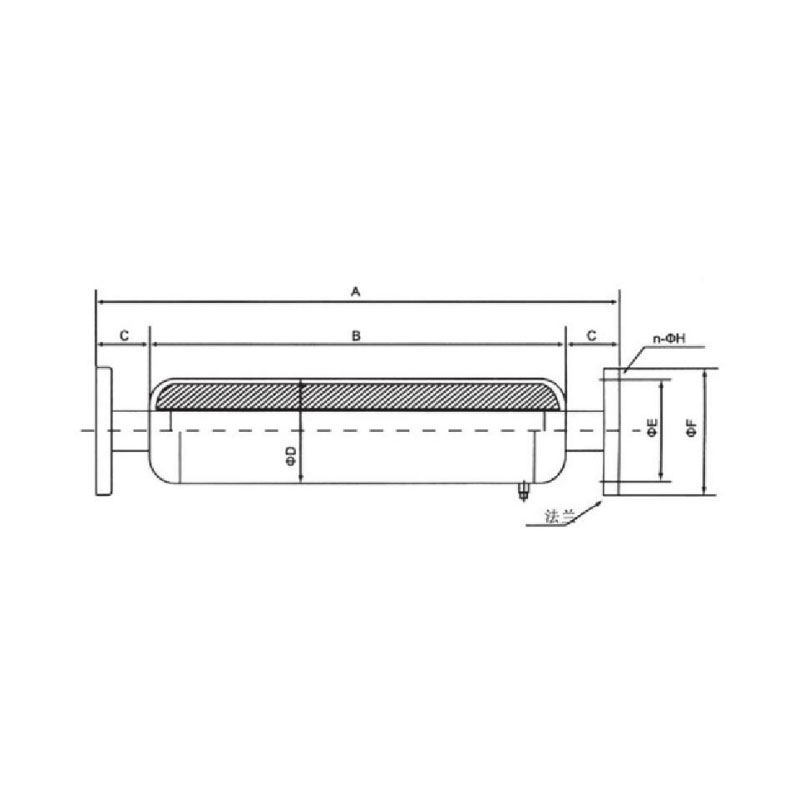

Шумоглушитель выхлопа вентилятора

Шумоглушитель выхлопа вентилятора -

Воздуходувка высокого давления HBCSR-H

Воздуходувка высокого давления HBCSR-H -

Вакуумный насос HBCSR-65V

Вакуумный насос HBCSR-65V -

Вакуумный насос HBCSR-350V(VH)

Вакуумный насос HBCSR-350V(VH) -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150H

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150H -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-125L

Воздуходувка Рутса с тремя рабочими колесами HBCSR-125L -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-250

Воздуходувка Рутса с тремя рабочими колесами HBCSR-250 -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300H

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300H -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300L1

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300L1 -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300LH

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300LH

Связанный поиск

Связанный поиск- Поставщики двигателей осевых вентиляторов из Китая

- Поставщики электродвигателей вентиляторов отопителей

- Производитель дешевых испарительных систем MVR

- Поставщики дешевых глушителей 1000

- Производители пневматических систем транспортировки

- Заводы по ремонту центробежных вентиляторов в Китае

- Дешевые поставщики двигателей вентиляторов электропитания

- промышленная вентиляция вентилятор

- Цена лопасти крыльчатки вентилятора в Китае

- Установка для глушителя 160