Поставщики роторных питателей из Китая

Обзор

Сегодня хочу поделиться своими мыслями о роторных питателях. Эти штуки, знаете ли, повсюду – от карьеров до стройплощадок. Задумался, как они вообще работают, кто их делает, и куда движется эта индустрия. Хотя я сам в этой сфере не работаю, интересно наблюдать за развитием технологий. По сути, это та еще инженерная головоломка, да и полезны они немало.

Речь пойдет о том, как развиваются технологии производства роторных питателей, какие материалы используются, какие проблемы возникают при эксплуатации и как это все влияет на окружающую среду. Попытаюсь разобраться, что сейчас актуально, а что – просто устарело. И, возможно, найду пару интересных историй о компаниях, которые действительно чего-то добились.

В общем, будем копать. Не обещаю глубокого анализа, просто поделюсь своими наблюдениями. Если кто разбирается лучше меня – не стесняйтесь, комментируйте.

Технологии и инновации в производстве роторных питателей

Начнем с самого главного – технологий. Раньше роторные питатели делали, ну, как умели. Сейчас все по-другому. Появились новые материалы, новые конструкции, новые способы управления. Например, все чаще используют высокопрочные стали, а иногда и сплавы с добавлением никеля. Это позволяет им работать в более агрессивных условиях.

Интересно, что сейчас активно внедряются системы автоматизированного управления. То есть, питатель сам регулирует подачу материала, в зависимости от нагрузки. Это, наверное, очень важно для повышения эффективности работы и снижения затрат. Мне кажется, это ключ к будущему – все должно быть автоматизировано, чтобы люди не парились.

Еще один интересный тренд – использование 3D-печати для изготовления деталей. Это позволяет создавать сложные конструкции, которые было бы невозможно сделать традиционными методами. Пока это еще не массовый процесс, но, думаю, в ближайшие годы он станет более распространенным.

Области применения роторных питателей

Ну тут все понятно – где есть материал, где нужно его подавать, там и нужны роторные питатели. В карьерах для подачи породы, в рудниках для подачи руды, в строительстве для подачи песка и щебня. В общем, повсюду. По сути, любой процесс, где нужно перемещать сыпучие материалы, можно оптимизировать с помощью этих приспособлений.

Кстати, в последнее время активно используются в горнодобывающей отрасли, где все больше внимания уделяется автоматизации и повышению производительности. Там просто необходимо иметь надежные и эффективные механизмы для подачи материала. Иначе работать не получается.

Помимо традиционных применений, появляются новые области. Например, в цементных заводах для подачи сырья, в зернохранилищах для подачи зерна. И это только начало, я уверен, в будущем их применение будет еще шире.

Тенденции рынка и конкуренция

Рынок роторных питателей довольно насыщенный. Много производителей, разные модели, разные цены. Основная конкуренция – между китайскими и европейскими производителями. Китайские, как правило, предлагают более низкие цены, а европейские – более высокое качество и надежность. Но сейчас все меняется, китайские производители активно работают над улучшением своих продуктов.

Кстати, я вот думаю, почему китайские производители так быстро развиваются? Наверное, у них более гибкая система, больше возможностей для внедрения новых технологий. И, возможно, государственная поддержка тоже играет роль.

В целом, рынок растет, спрос на роторные питатели увеличивается. И это связано с тем, что все больше компаний стремятся к автоматизации и повышению эффективности своей работы. Там еще огромный потенциал, для новых разработок и улучшений.

Экологическая безопасность и устойчивое развитие

Экология – это сейчас очень важно. И производители роторных питателей не остаются в стороне. Все больше внимания уделяется снижению энергопотребления, уменьшению выбросов и повторному использованию материалов. Это становится не просто модным трендом, а необходимостью.

Например, разрабатываются модели с электродвигателями, которые потребляют меньше энергии. И, конечно, работают над улучшением герметичности конструкции, чтобы минимизировать выбросы пыли. Эти детали могут казаться незначительными, но в совокупности они дают значительный эффект.

Кроме того, все чаще используются экологически чистые материалы. Это позволяет снизить негативное воздействие на окружающую среду и сделать производство более устойчивым. И мне кажется, это очень правильный путь – развивать технологии, которые не вредят планете.

Эксплуатация и техническое обслуживание роторных питателей

Ну, чтобы роторные питатели работали долго и надежно, их нужно правильно эксплуатировать и регулярно обслуживать. Это как с машиной – если не следить за ней, то она быстро сломается.

В первую очередь, важно следить за состоянием подшипников, электрооборудования и других важных узлов. Регулярно смазывать детали, проверять на наличие износа. И, конечно, своевременно заменять изношенные детали.

И, наверное, важно правильно настраивать параметры работы питателя. Это позволит оптимизировать его производительность и снизить вероятность поломок. Поэтому, не стоит экономить на обучении персонала и на профессиональной диагностике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

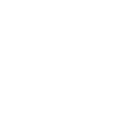

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200S

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200S -

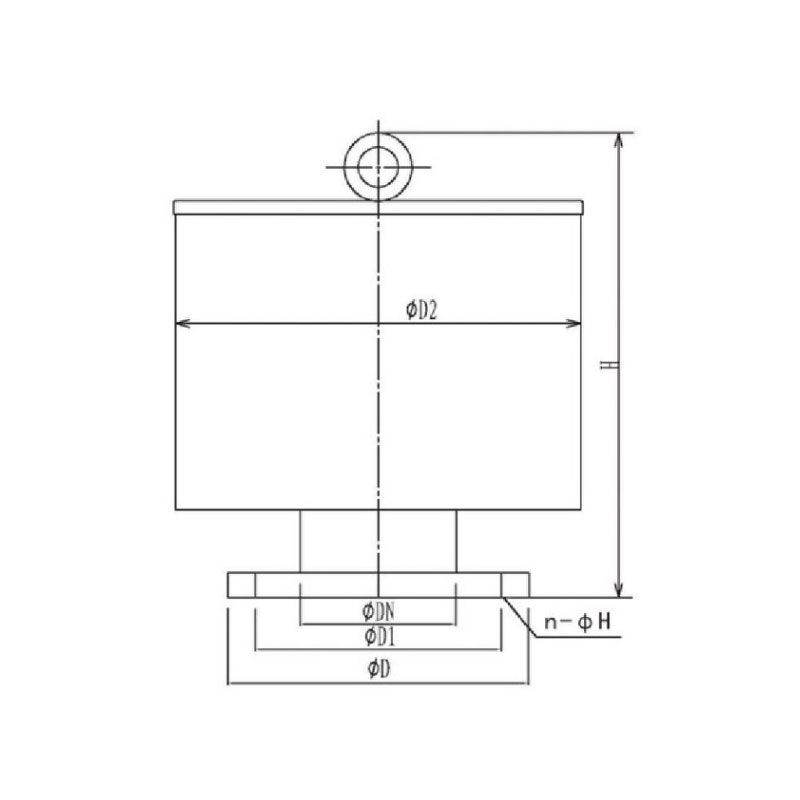

Вакуумный насос HBCSR-250V(VH)

Вакуумный насос HBCSR-250V(VH) -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-350H

Воздуходувка Рутса с тремя рабочими колесами HBCSR-350H -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-100

Воздуходувка Рутса с тремя рабочими колесами HBCSR-100 -

Обычный вентилятор HBCSR

Обычный вентилятор HBCSR -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300

Воздуходувка Рутса с тремя рабочими колесами HBCSR-300 -

Вакуумный насос HBCSR-150V(VH)

Вакуумный насос HBCSR-150V(VH) -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150H

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150H -

Многоступенчатые центробежные воздуходувки

Многоступенчатые центробежные воздуходувки -

Вакуумный насос HBCSR-200V(VH)

Вакуумный насос HBCSR-200V(VH) -

Вакуумный насос HBCSR-350V(VH)

Вакуумный насос HBCSR-350V(VH) -

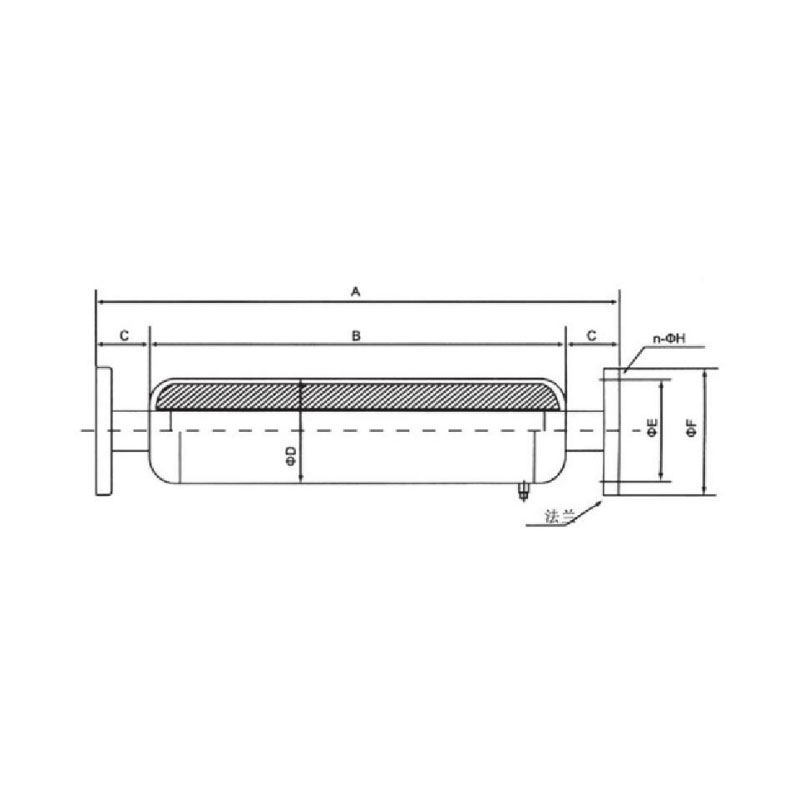

Шумоглушитель всасывания вентилятора 2

Шумоглушитель всасывания вентилятора 2

Связанный поиск

Связанный поиск- Поставщики воздушных вакуумных насосов из Китая

- Цены на фильтры

- Цена воздушной подвески

- Поставщики статоров электродвигателей вентиляторов

- Интенсивная воздуходувка Рутса

- Цена гибких шумоглушителей

- Производители крыльчаток вентиляторов низкого давления

- Поставщики шумоглушителей 500

- Дешевые производители рабочих колес для вентиляторов

- Производители шумоглушителей 500 в Китае