Установки для роторных питателей для пневматической транспортировки

Ну что, разложился тут, смотрю. День выдался… ну, как день. Солнце печет, вон у соседей газон косят, уже надоело этот запах… Ладно, отвлечемся. Хотел тут подумать, про разные штуки, всякие инженерные вещи. В общем, про то, как современные технологии помогают перекачивать разные материалы. А то что-то слышал про установки для роторных питателей для пневматической транспортировки. Звучит как-то сложно, но, наверное, полезно. Подумать надо, а то все в голове каша.

Современные тенденции в пневматической транспортировке

Пневматическая транспортировка – это вообще классная штука. Быстро, эффективно, можно донести материал туда, куда другим способом никак. Особенно это важно, когда нужно перекачивать какие-то сыпучие вещества. И знаете, раньше все было как-то… не очень. Грузоподъемность была меньше, расход энергии – больше, обслуживание – сложнее. А сейчас как взлетело! Новое оборудование появляется постоянно, всякие инновации… Хотя, если честно, иногда это все кажется слишком сложным. Просто хотелось бы, чтобы все работало надежно и без лишних хлопот.

Ключевая тенденция сейчас – это автоматизация. Всё больше и больше процессов переходят на управление с помощью компьютеров. Это позволяет точно контролировать поток материала, снижать вероятность ошибок и оптимизировать энергопотребление. Ну, например, сейчас появляется все больше автоматизированные системы управления питателями. Раньше все делалось вручную, а теперь – все рассчитывает компьютер. Интересно, но немного страшно. Что, если компьютер сломается?

Еще один важный аспект – это энергоэффективность. Все стремятся снизить расход электроэнергии, чтобы уменьшить эксплуатационные расходы и снизить воздействие на окружающую среду. Установки должны быть не только производительными, но и экономичными. И, честно говоря, это очень важный момент. В наше время экономить надо на всем, а особенно – на энергии. Недавно у соседа заменили старый насос на новый – говорит, экономия уже заметна, наверное, рублей на сто в месяц. Вот это я понимаю, экономия!

Применение роторных питателей в различных отраслях

Роторные питатели – это, по сути, сердце пневматической системы. Они отвечают за подачу материала в воздуховод. Их используют везде, где нужно перекачивать сыпучие вещества: от цементных заводов и зернохранилищ до фармацевтических компаний и пищевой промышленности. Например, на цементном заводе их используют для подачи цемента в смесители. На зернохранилище – для загрузки зерна в бункеры. В фармацевтике – для транспортировки порошков. В общем, где только не используют! Важно, чтобы питатель был надежным и мог работать круглосуточно.

В пищевой промышленности, конечно, требования к чистоте выше. Питатели должны быть изготовлены из материалов, которые не выделяют вредных веществ и легко моются. В фармацевтике – аналогично. Чистота и безопасность – превыше всего. А еще там очень важна точность дозирования. Чтобы количество порошка в таблетке было именно таким, каким должно быть. Иначе таблетка будет либо слишком маленькой, либо слишком большой. Вот это, конечно, очень неприятно.

Растущая популярность установок с датчиками уровня материала, это просто спасение для многих предприятий. Автоматическое управление подачей материала, контроль за уровнем в бункерах – все это позволяет избежать перегрузки и оптимизировать процесс. А что еще нужно для эффективной работы?

Рыночные перспективы и конкурентный ландшафт

Рынок пневматической транспортировки сейчас активно растет. Спрос на эффективные и надежные системы постоянно увеличивается, особенно в развивающихся странах. Например, в Китае сейчас строят кучу новых заводов, им нужно много сырья, и вся эта транспортировка – она должна быть быстрой и надежной. И, соответственно, цены на оборудование растут.

Конкуренция на рынке очень высокая. Много производителей предлагает свои решения, и каждый пытается выделиться. Но, честно говоря, не все они одинаково хороши. Некоторые предлагают дешевые, но ненадежные системы. Другие – дорогие, но с огромным функционалом. Найти золотую середину – задача непростая. Важно тщательно изучить рынок и выбрать оборудование, которое соответствует конкретным потребностям.

Очень интересно наблюдать за развитием технологий. Все больше появляется новых игроков, предлагающих инновационные решения. Например, разрабатываются новые типы роторных питателей, которые еще более энергоэффективны и надежны. И, конечно, постоянно совершенствуются системы управления. В общем, скучать не приходится!

Экологические аспекты и устойчивое развитие

Экология – это сейчас не просто модное слово, это необходимость. И пневматическая транспортировка не исключение. Стремление к снижению выбросов и энергопотребления становится все более актуальным. Поэтому производители все больше внимания уделяют экологичности своих решений.

Например, разрабатываются системы с замкнутым циклом транспортировки, которые позволяют избежать утечек материала и снизить образование пыли. Или системы с использованием альтернативных источников энергии, таких как солнечная энергия. А еще важно правильно подобрать материалы, из которых изготовлено оборудование. Они должны быть экологически чистыми и безопасными для окружающей среды.

Использование систем рекуперации энергии – это тоже хороший ход. Часть энергии, затраченной на сжатие воздуха, можно вернуть обратно в систему, снизив общее энергопотребление. Хотя, это, конечно, требует дополнительных затрат на оборудование, но в перспективе окупается.

Обслуживание и техническое обеспечение установок

Обслуживание и техническое обеспечение – это важная часть процесса. Насколько хорошо обслуживается оборудование, напрямую влияет на его надежность и срок службы. Регулярная диагностика, смазка, замена изношенных деталей – все это необходимо для поддержания системы в рабочем состоянии.

Многие компании предлагают услуги по техническому обслуживанию и ремонту оборудования. Это позволяет избежать простоев и минимизировать затраты на ремонт. И, конечно, важно иметь под рукой запасные части. Чтобы в случае поломки можно было быстро заменить сломанную деталь и возобновить работу. Неприятно, когда производство встает из-за поломки оборудования.

И, конечно, важно, чтобы персонал был обучен правильной эксплуатации и обслуживанию оборудования. Нужно знать, что делать в случае возникновения неисправностей. И чтобы уметь пользоваться диагностическим оборудованием. В общем, квалифицированный персонал – это залог долгой и бесперебойной работы системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

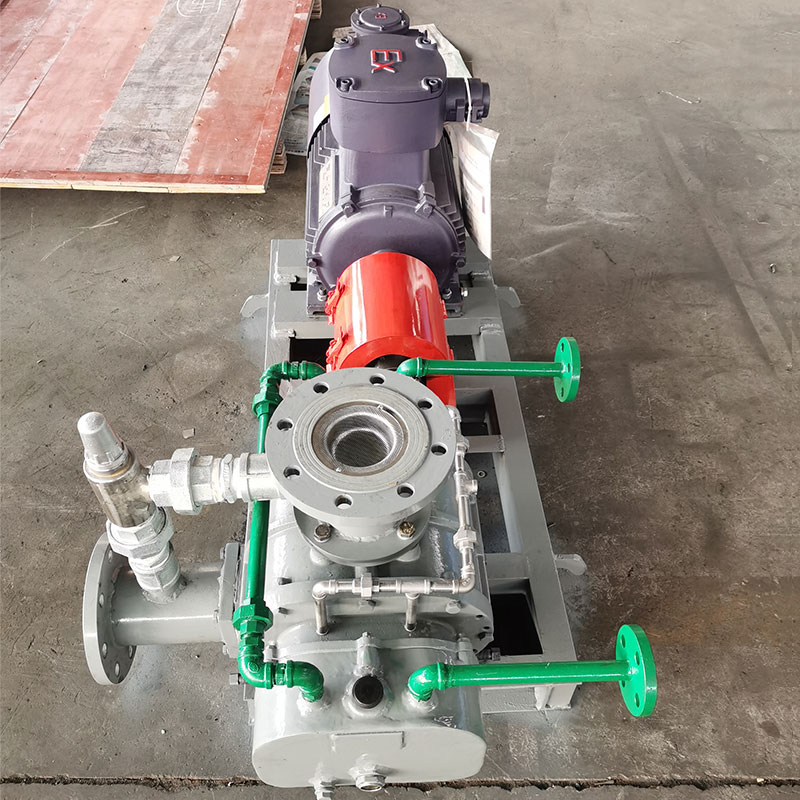

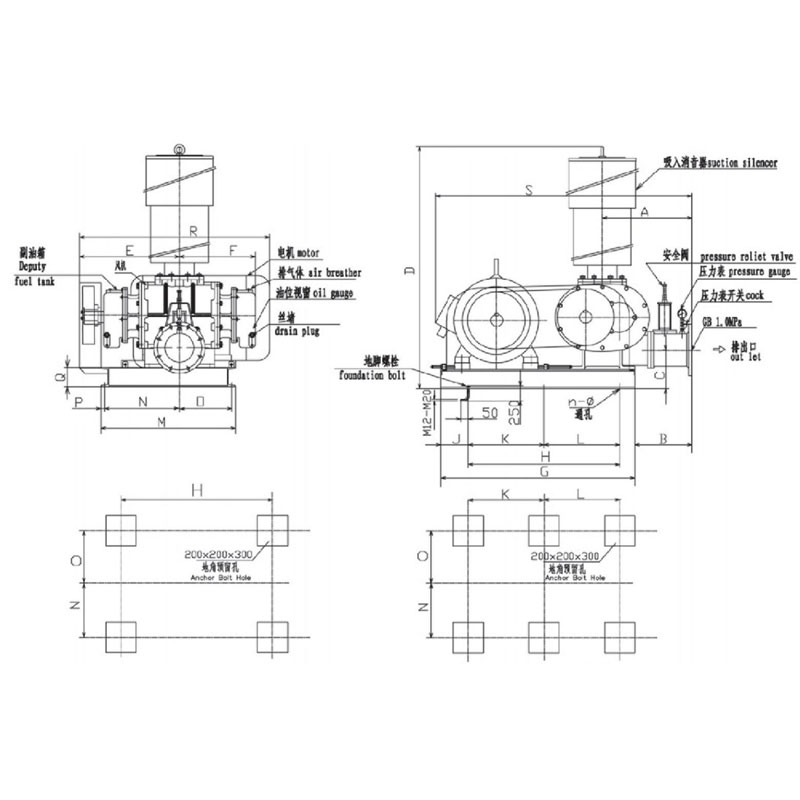

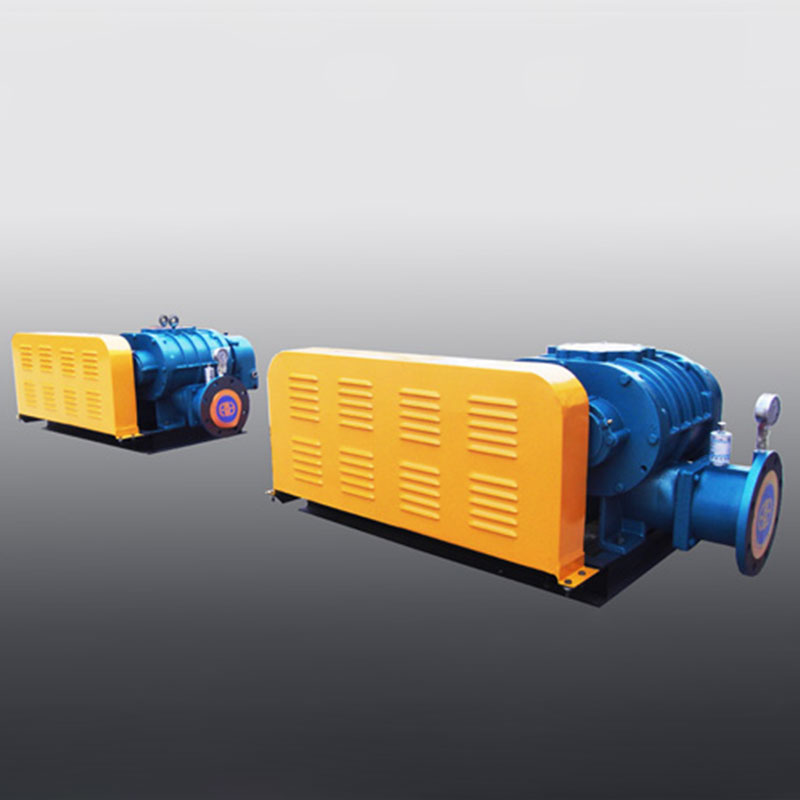

Воздуходувка высокого давления HBCSR-H

Воздуходувка высокого давления HBCSR-H -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-225

Воздуходувка Рутса с тремя рабочими колесами HBCSR-225 -

Вентилятор высокого отрицательного давления HBCSR-VH

Вентилятор высокого отрицательного давления HBCSR-VH -

Двухступенчатый воздуходувка высокого давления HBCSR-HC

Двухступенчатый воздуходувка высокого давления HBCSR-HC -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200S

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200S -

Вакуумный насос HBCSR-300V(VH)

Вакуумный насос HBCSR-300V(VH) -

Обычный интенсивный вентилятор высокого давления HBCSR

Обычный интенсивный вентилятор высокого давления HBCSR -

Вакуумный насос HBCSR-65V

Вакуумный насос HBCSR-65V -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200H

Воздуходувка Рутса с тремя рабочими колесами HBCSR-200H -

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150L

Воздуходувка Рутса с тремя рабочими колесами HBCSR-150L -

Вакуумный насос HBCSR-300L1V

Вакуумный насос HBCSR-300L1V -

Вакуумный насос HBCSR-200V(VH)

Вакуумный насос HBCSR-200V(VH)

Связанный поиск

Связанный поиск- Производитель роторных питателей для цементных силосов в Китае

- Китай завод горных воздуходувок

- Китайские производители роторных затворных питателей

- Цены на двигатель вытяжного вентилятора в Китае

- Цена звукоизолирующего корпуса

- Поставщики кислородного концентратора для стали из Китая

- Китайские производители шумоглушителей для вентиляторов

- Поставщики улиток центробежных вентиляторов из Китая

- Дешевая цена портативный промышленный вентилятор

- Заводы по производству пневматических систем транспортировки в Китае